Larsen Dübelleri Hakkında Her Şey

Yirminci yüzyılın başlangıcı, mühendislik bilimleri ve teknolojisi alanında çok sayıda keşif ve icatla işaretlendi. 1902'de Bremen'den (Almanya) bir mühendis Trigve Larsen ilginç bir gözlem yaptı: Metal şeritler bir oluk şeklinde bükülürse, sürekli bir yüzey oluşturulacak şekilde birlikte perçinlenebilirler. Teknik yenilik 1910'da patentlendi ve kısa süre sonra Tyssen fabrikası, Alman mucidin adını taşıyan bu ürünlerin üretimine başladı.

Ne olduğunu?

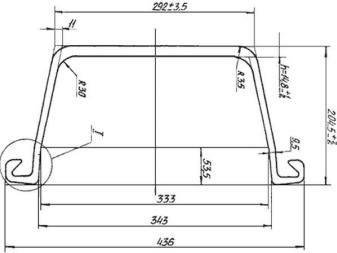

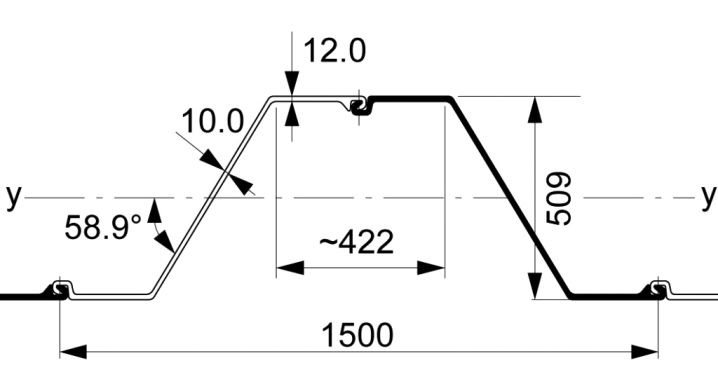

Sac kazıklar - Larsen palplanşları, yuvarlatılmış kenarları olan özel bir kesit profilidir - birbirine bağlanabilen ve neredeyse aşılmaz bir yüzey oluşturan kilitler. Olukların varlığı, kaynak kullanımı gerektirmeden birkaç elemanı aynı anda bağlamanıza izin verir.

Uygulamalar

Bugün sac yığınları aşağıdakiler için başarıyla kullanılmaktadır:

- göletler, rezervuarlar, barajlar, kilitler;

- temel çukurlarının, hendeklerin, temellerin duvarlarının çökmesine ve çökmesine karşı koruma;

- agresif maddelerin depolandığı yerlerin (örneğin çöplükler ve toplayıcılar) yanı sıra karayolları ve demiryollarının izolasyonu;

- heyelanlara eğilimli toprak alanlarının güçlendirilmesi;

- tünellerde, yer altı otoparklarında, garajlarda duvar inşaatı;

- drenaj tesisleri için ekipman;

- ses geçirmez duvarlar oluşturmak (örneğin, gürültülü otoyolların çevresinde);

- yolların etrafındaki drenaj kanallarının düzenlenmesi;

- yeraltı suyunu toplamak için rezervuarların inşası;

- yanı sıra rıhtımlar, köprüler, barajlar kurarken.

Özellikler

Palplanşların çekme mukavemeti özellikleri en az 1497 MPa olmalıdır. Ağırlık 1 / lm, palplanş tipine bağlı olarak 53 ila 140 kg arasında değişebilir. Bir metrekare 78 ila 252 kg ağırlığındadır. Üreticiler çeşitli boyutlarda sac yığınlar üretir: uzunluk 5 ila 22 metre arasında olabilir. Fiyat parametreleri yığının ağırlığına bağlıdır ve ton başına 58.710 ila 64.000 ruble arasında değişmektedir. Kural olarak, koşu metre başına maliyet belirlenmez.

Larsen sac yığınlarının özel bir özelliği devirdir - operasyonel özelliklerini korurken bir profilin dayanabileceği olası dalış ve çentik sayısı. Bu parametre kaynak malzemenin kalitesine bağlıdır. Ayrıca, önemlidir:

- profil uzunluğu (kısa ciro daha yüksektir);

- tesisatçıların nitelikleri ve saygısı;

- kullanılmış ekipman;

- profillerin birleşim yerlerinde kaynak bulunması;

- palplanşın yerleştirildiği toprağın durumu.

Ortalama olarak, dalış döngülerinin sayısının yedi olduğu varsayılır, ancak yukarıdaki koşullara bağlı olarak bu değer %50'ye kadar yukarı veya aşağı dalgalanabilir. Şu anda, Larsen palplanşlarının üretimi için özellikleri ve teknik koşulları düzenleyen tek bir devlet standardı yoktur. Üreticiler genellikle birkaç GOST tarafından yönlendirilir: 4781 - 85, 7566 - 2018, 7565 - 81 ve malzemenin bileşimini, test ürünleri için koşulları ve diğer parametreleri belirleyen diğer düzenleyici belgeler.

Türlere genel bakış

Sac yığınları çeşitli kriterlere göre bölünebilir - yapıldıkları malzeme ve kilidin şekli.

Malzeme türüne göre

Üretim için kullanılan malzeme tipine göre, sac kazıklar metal ve plastik olarak ayrılır, bazı durumlarda betonarme veya ahşaptan yapılır.

Metal kazıklar

Şu anda, metal yığınlar en yaygın olanıdır. Kural olarak, normal kalitede, St3kp tipi düşük karbonlu çeliklerden yapılırlar (GOST 380 - 2005). Bu malzemenin kimyasal bileşimi şunları içerir: %0,14 ila %0,22 arasında karbon, %0,05'ten az silikon, %0,3 ila %0,6 arasında manganez, %0,3'e kadar nikel ve krom, azot ve arsenik - %0,008'den fazla değil, bakır kadar %0.3'e kadar, zararlı kirlilikler - %0.055'e kadar kükürt, %0.04'e kadar fosfor, gerisi demirdir.

St3kp'nin mekanik özellikleri aşağıdaki gibidir: çekme mukavemeti: 363 - 460 MPa, akma noktası: 190 - 233 MPa, bağıl büzülme: % 22 - 25. Beyan edilen operasyonel özellikleri koruyan sıcaklık rejimi -40 C ile +400 C arasında değişmektedir.

Mukavemet özellikleri açısından, malzeme gereksinimleri tam olarak karşılar, ayrıca düşük karbon içeriği iyi kaynaklanabilirliğe katkıda bulunur. Önemli bir parametre, bu tür metallerin nispeten düşük maliyetidir.

Üretim teknolojisine göre çelik kazıklar aşağıdakilere ayrılır:

- sıcak ve soğuk haddelenmiş;

- kaynaklı;

- kombine.

Haddeleme, belirli bir profilin dönen milleri kullanılarak iş parçasının şeklindeki bir değişikliktir. Sıcaklık rejimine bağlı olarak, bu teknolojik sürecin iki ana türü vardır. Sıcak haddeleme, plastik deformasyon sürecini kolaylaştırmak için kütüğün yeniden kristalleşme sıcaklığının üzerinde ısıtılmasını içerir. Soğuk haddeleme, oda sıcaklığında gerçekleştirilir, bunun sonucunda, iş sertleşmesinin oluşumu nedeniyle yüzey tabakasının sertleşmesi - metal tanesinin şeklindeki bir değişiklik.

Amaca bağlı olarak, biri - birinci bölüm - diğer şekillendirilmiş profillerin yanı sıra palplanş profillerin üretimine yönelik olan beş ana haddehane tipi vardır.

Bir Larsen dilinin sahip olabileceği profil şekilleri çok çeşitlidir: düz, köşeli, oluk şekilli, I-kirişler, Z-şekilli, S-şekilli, birleşik, takviyeli vb.

En yaygın olanı oluk şeklindeki profildir. Düz dil, ankrajın uygulanamadığı durumlarda ve ayrıca yuvarlak yüzeyleri çitle çevirirken kullanılır. Kazıkları birleştirmek için özel köşe elemanları kullanılır. Bazı durumlarda mini dübeller yapılır. Profil seçimi, görevlere ve proje bazında yapılır.

Plastik yığınlar

Son yıllarda çelikle birlikte Larsen plastik dübeller giderek daha fazla kullanılmaktadır. Kural olarak, üretimleri için polivinil klorür (PVC) kullanılır. Bu tür profillerin teknolojik sürecine ekstrüzyon denir. Özü, belirli bir boyut ve şekildeki (ekstrüder) deliklerden yumuşak bir polimerin (bileşik - "ham" PVC) zorlanmasında yatmaktadır. Bu işlem için gerekli bir koşul, 80 - 120C sıcaklığa kadar ısıtmaktır.

Aşağıdakileri içeren ham PVC bileşimi:

- renklendirici bileşenler (sırasıyla beyaz ve kahverengi renkler elde etmek için genellikle titanyum oksit ve demir oksit kullanılır);

- yağlama sağlayan yardımcı maddeler - ekstrüderin metal yüzeyleri arasında karışımın engelsiz geçiş olasılığı;

- fiziksel ve mekanik özellikleri düzeltmek için bileşiğin bileşimine eklenen dolgu maddeleri;

- negatif sıcaklıklara karşı direnç ve elastikiyette bir artış sağlayan plastikleştiriciler;

Çelik sac kazıklarla karşılaştırıldığında, plastik ürünler şu özelliklerle ayırt edilir:

- korozyon direnci;

- nakliye ve montaj işlerinin maliyetlerinin azalması nedeniyle düşük ağırlık;

- profilin düşük maliyeti;

- mevsimsel sıcaklık değişikliklerine karşı direnç;

- elektriksel nötrlük;

- profili peyzaj tasarımında kullanmanıza izin veren çekici görünüm.

Dezavantajları şunları içerir:

- yüksek termal genleşme katsayısı (termal boşluklar sağlanmazsa yapının tahrip olma riski vardır);

- çeliğe göre daha düşük mukavemet değerleri;

- ultraviyole radyasyona karşı nispeten düşük direnç.

Kalenin şekline göre

Profile ek olarak, dil ve oluk kazıkları kilidin şekline göre sınıflandırılır. Ek olarak, kaynak kullanan modifikasyonların yanı sıra kilitleri olmayan başka yığınlar da vardır. Bu profiller, daha güçlü bir bağlantı sağlamak için birbirleriyle birleştirilebilir. Eski SSCB ülkelerinde, Avrupa ülkelerinden tedarik edilenlerin yanı sıra Rus, Ukrayna üretimi sac yığınları yaygınlaştı. Bugün en yaygın üç tip: L4, L5, L5-UM.

L4

|

dil tipi |

Malzeme sınıfı |

Kullanışlı genişlik, mm |

Koşu metre ağırlığı, kg |

Metrekare başına ağırlık, kg |

Duvar mukavemeti, kN / m |

Pazar yaygınlığı |

|

L4 |

St3kp, 16HG * |

405 |

74 |

182,7 |

517 |

yüksek |

- L5

|

dil tipi |

Malzeme sınıfı |

Kullanışlı genişlik, mm |

Koşu metre ağırlığı, kg |

Metrekare başına ağırlık, kg |

Duvar mukavemeti, kN / m |

Pazar yaygınlığı |

|

L5 |

St2kp, 16HG * |

420 |

100 |

216,4 |

696 – 800 |

çok yüksek |

- L5-UM

|

dil tipi |

Malzeme sınıfı |

Kullanışlı genişlik, mm |

Koşu metre ağırlığı, kg |

Metrekare başına ağırlık, kg |

Duvar mukavemeti, kN / m |

Pazar yaygınlığı |

|

L5-UM |

St3sp |

500 |

113,88 |

227,8 |

835 |

yeterince yüksek |

* Çelik 16HG - yaklaşık %0.16 karbon, %1 manganez ve silikon içeren düşük alaşımlı çelik, gerisi demir ve safsızlıklardır; St3kp'de mekanik ve operasyonel özellikler birbirine yakındır.

dalış yöntemleri

Bir palplanş çitin inşası, şantiyenin, özellikle jeolojik risklerin varlığının değerlendirilmesiyle başlar. Bundan sonra, özel programlar yardımıyla matematiksel hesaplamaların yapıldığı bir proje gerçekleştirilir. Bu şunları sağlar:

- gerekli kazık bölümünü hesaplayın;

- gerekli daldırma derinliğini belirleyin;

- (gerektiğinde) ek önlemler almak için önerilerde bulunun.

Çitin tasarımında, hafriyat sırasında basınç dengesi bozulduğundan, genellikle iç ve dış üzerine etkiyen yükler dikkate alınarak toprak dengesi yöntemi kullanılır.

Palplanş hesaplanırken, toprak ve suyun aktif ve pasif basıncı, çukurun derinliği ve palplanşların dikey boyutu dikkate alınarak Blum-Lomeyer yöntemi (grafik-analitik yöntem) kullanılır.

Ek olarak, mutlaka iki tip yapıya sahip olabilen palplanş duvar tipini kastediyoruz:

- Çapa;

- çapasız.

Palplanş duvarların ankraj tipi kullanılıyorsa, ankraj için çaprazın takılacağı yerde, ankrajsız tipte kazık dönüş noktası kazının alt kısmında bulunmalıdır.

Kazık daldırma derinliğinin değeri toprağın kalitesine bağlıdır: siltli, kumlu, tınlı bir maddenin varlığında, bu parametre yoğun topraklar için 2 metreden - 1 metreden alınır. Gipromoststroy Enstitüsü tarafından geliştirilen standart STP 139 - 99, yol gösterici bir belge olarak kullanılır.

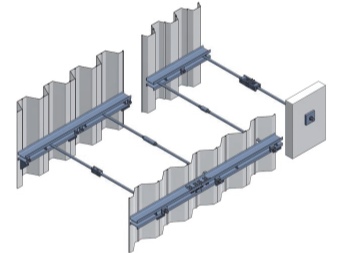

Hesaplamadan sonra daldırma teknolojisi anlatılır. Kazık montajı üç şekilde yapılabilir:

- girinti ile;

- şok yöntemi;

- titreşim ekipmanı kullanarak.

İlk yöntemin özü, özel ekipman kullanılarak statik sıkıştırma yoluyla yığınların toprağa sokulmasından oluşur. Bu yöntem en az üretkendir, ancak en güvenli ve en nazik olarak kabul edilir (gürültü ve titreşim yok).

Aksine, ikinci yöntem çok etkilidir, ancak zararlı faktörler vardır: yüksek titreşim ve gürültü arka planı, iş yerinin yakınında bulunabilecek iletişim için tehlike oluşturur, bu nedenle "liderin ön delinmesi önerilir. "kuyular.

Titreşime daldırma (genellikle erozyonla birlikte), yoğun binaların olduğu yerlerde ve ayrıca suya doygun gevşek toprakların varlığında kullanılmalıdır. Yöntemin özü, ağırlığı ve titreşim genliği nedeniyle vibratörü düşürmektir. Sac kazıkların montajı ile ilgili çalışmaların yürütülmesi ilgili belgelerle düzenlenir. İş sırası birkaç işlemi içerir.

- Yerdeki kazıkların konumunu işaretleme.

- Vibratörün yığına montajı (bağlanması).

- Dilin bir kablo ile sabitlenmesi.

- Yığının iletkene yerleştirilmesi.

- Sac yığının önceden belirlenmiş bir derinliğe kadar zemine indirilmesi.

Palplanşların taşınması, uygun yük kapasitesine sahip herhangi bir araç kullanılarak gerçekleştirilebilir.

Önemli bir koşul, güvenilir bağlantılarına duyulan ihtiyaçtır - bu amaçla contalar kullanılır. Kazıklar hem depolarda hem de açık havada saklanabilir.

Nasıl çıkarılır?

Kazıkların sökülmesi zorunlu bir işlem değildir - bazı durumlarda yapıya “gömülürler”. Bununla birlikte, bu durumda yeniden kullanılmaları gerektiği için, palplanşların çıkarılması çoğu zaman somut ekonomik faydalar sağlayabilir.

Çalışmayı gerçekleştirmek için titreşim kullanımına dayalı bir teknoloji geliştirilmiştir. Aynı zamanda, dilin yan yüzeyinde ortaya çıkan sürtünme kuvvetleri gözle görülür şekilde azalır. Bazı durumlarda (hafif kumlu, kısa kazıklı topraklarda), palplanşları sadece vinçle kazmak mümkündür.

Larsen dili ve oluğu nedir, aşağıdaki videoya bakın.

Yorum başarıyla gönderildi.