Mikrometre nasıl kullanılır?

Bir parçanın tam boyutunu, milimetrenin yüzlerce hatta binde birine kadar bilmeniz gereken durumlar vardır. Bunlar, örneğin, neredeyse her mikrometrenin önemli olduğu hassas mekanik aletleridir. Bunun için, stresin başka bir heceye düştüğü aynı ada sahip cihaz kullanılır.

Farklı türlerin kullanımı için kurallar

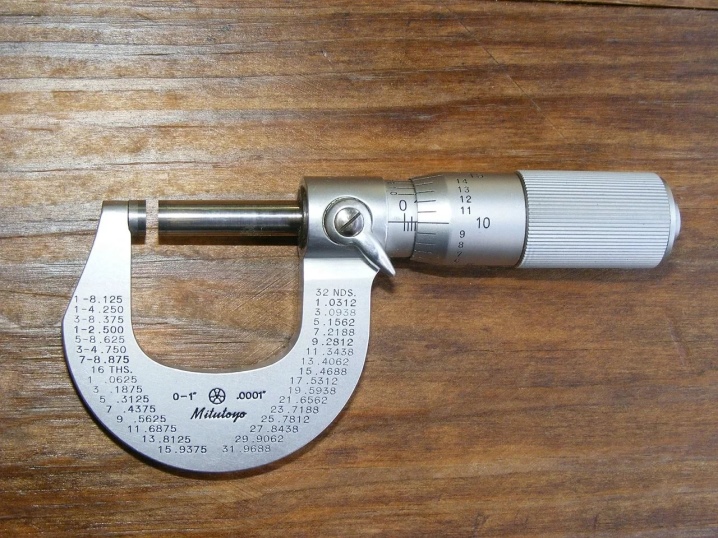

En basit haliyle bir mikrometre, en az üç cetvel içeren bir ölçüm cihazıdır. Biri, ana olanı, tüm milimetreleri sayar. Birincisine göre yarım milimetre ötelenen ikincisi, parçanın genişliğini (kalınlık, yükseklik) 500 mikron hassasiyetle ölçmenizi sağlar. Dişli üçüncü, tamburun döndüğü bir referans noktasına (sıfır) sahiptir. Cihazın ana ekseni etrafında döner ve milimetrik olanlara benzer 50 bölmeye sahiptir. Bu durumda ölçüm doğruluğu 10 μm'dir (0,5 mm / 50 = 0,01 mm). En basit analog (mekanik) mikrometre, mikro mengene olan bir vida çifti üzerinde çalışır., ölçülecek iş parçası, tel veya çelik sac parçası sıkıştırılır.

Cihaz

Uygulamaya özel mikrometrelerin kendine has özellikleri vardır. Yani, 0–25 mm ölçülerinde mekanik veya dijital ölçülü düz bir mikrometre aşağıdaki parçalardan oluşur.

- braket - sabit bir parça için bir yatak elemanı;

- durdurma - braketin ucuna sabitlenmiş ve sıkıştırılmış parçanın yüzeyine kesinlikle dik;

- vida - braketten onlarca kat daha uzun, sabit bir vida tabanı üzerinde döner ve ayrıca kelepçeli kısma diktir; mekanik mikrometreler için 2,5–7,5 cm'ye eşit ölçüm alanı içinde hareket eder;

- durdurucu - vidanın sarkmasını önler;

- ölçüm tabanı (gövde) - iki kaba ölçüm ölçeği içerir (yarım milimetreye kadar hassas); özel bağlantı elemanları tarafından tutulan bir vida çiftinin döndüğü içi boş bir silindire benziyor;

- tambur - vida ile dönen ve doğru ölçüm için bir ölçek içeren doğru ölçümün temeli (0,01 mm'ye kadar);

- cırcır - ölçülen parçaya uygulanan kuvveti sınırlar;

- doğrulama için referans parçası - yanlış hizalanmış bir mikrometreyi ayarlamak için kullanılır; cihazla birlikte verilir.

Doğruluk sınıfı

Günlük yaşamda 0,01 mm'den büyük doğruluk pek kullanışlı değildir. Ancak üretimde - özellikle hassas mekanik fabrikalarında - ve dar profilli ustalar arasında, 1 mikron (0,001 mm) veya 100 nm (0,0001 mm) bölme fiyatı, esas olarak dijital ölçekli mikrometrelerde elde edilebilen norm olarak kabul edilir. . Örneğin mikro devrelerde kullanılan nanomalzemelerin üretiminde kullanılan daha da yüksek bir doğruluk sınıfı - parti mikrometre değil, tamamen farklı mekanizmalar ve cihazlar.

Diğer mikrometre türleri nasıl düzenlenir?

Tüm mikrometre türleri aynı prensipte çalışır. En ünlü uygulama alanı, kullanıldıkları mekanizmalarda bozulmalara neden olabilecek kusurlu parçaların tespitidir. Ancak ölçüm doğruluğu - 10 mikrona kadar - farklı şekillerde elde edilir.

- Bir kaldıraç mikrometresinde, dönen tambur bir işaretçi ile değiştirilir. Kadranlı göstergenin avantajı, mikrometre ile parçaların kontrol edilmesi aşamasında hız, verim artışıdır: bölümlere bakmaya gerek yoktur.

- Sayma mikrometresi (saat veya kadran tipi) - elektromekanik sayaçlarda ve kaset (veya makaradan makaraya) teyplerde kullanılanlara benzer - kalibre edilmiş ve klasik olanla aynı şekilde kullanılmıştır. Sayaçtaki sayıların dönüşü adım adım gerçekleştirilir. Bir rakamı diğerine değiştirmek, ölçüm doğruluğunu ondan bir mikrona çıkaran karşı dişliler sayesinde 10 ek bölüme (pozisyon) bölünmüştür.

- Dijital modellerde özellikle hassas bir sensör kuruludur, mikron birimlerinde bir mezuniyet vererek. Avantaj - ölçüm doğruluğu 1 mikrondur, hatalar pratik olarak hariç tutulur. Böyle bir ürün önceki türden daha düşük değildir - cihazın okumaları neredeyse anında okunur. Okuma eklemeye gerek yoktur - sensörler ve bir mikroişlemci bu işi “anında” başarıyla gerçekleştirir.

- Lazer mikrometreler doğruluk açısından dijital olanlardan daha yüksektir. Lazer ışını parça tarafından gizlenir, yüksek hassasiyetli bir fotoğraf matrisi tarafından yakalanır, bu da ortaya çıkan ışın sapmasını ADC'ye ve ardından işlemciye ve ekrana gönderir. Ölçüm 1 saniyeden az sürer.

Ancak lazer mikrometre, şokları ve titreşimleri tolere etmez ve düzenli ayar gerektirir. En ufak toz için bile kritiktir ve parçaların iç boyutlarını ölçemezler.

Belirli görevler için

Son derece uzmanlaşmış mikrometrelerin kendi özellikleri vardır.

- Diş ölçer, kesik konik nozullara sahiptir, oluklardaki boşluğu, bir dişlinin veya dişlinin dişinin boyutunu belirlemenizi sağlar. Teorik olarak, vida ve topuk üzerine belirli bir uzunlukta özel kapaklar takarak sıradan (pürüzsüz) bir mikrometreyi bir kodometreye dönüştürmek mümkündür. Şekil olarak, havşa başlı vida kafalarına benzerler - en basit durumda, sadece bu tür vidalardan yapılabilir, daha sonra topuğa ve vidaya kaynak yapılabilir. Ölçüm yaparken, memelerin uzunluğu, bu şekilde dönüştürülen cihaz tarafından ölçülenden çıkarılır. Bu, ölçümlere ekstra bir hesaplama eylemi ekleyecektir. Ek olarak, orijinal mikrometrenin pervane güç rezervi 2,5 cm değil, örneğin 5–7,5 cm daha fazla olmalıdır.

Amatör performanslara katılmayın - üreticinin zaten ölçekleri ve sıfırı ayarladığı hazır bir mikrometre-diş ölçer satın almak daha iyidir.

- "Boru" mikrometre, yönetim ofislerinin çalışanları arasında talep görmektedir. Aşınmalarını belirlemek için boru duvarlarının kalınlığını ölçerler. Pasla kaplı boru duvarının çapını ve kalınlığını ölçmenizi sağlayan adaptörlere sahiptir. Bu ekler aynı zamanda değişken et kalınlığına sahip alınlı borunun ayrıntılı boyutlandırılmasına da izin verir. Döküm ve haddeleme aşamalarında bir "boru" cihazı ile standart et kalınlığından sapmalar almış boru ve tüpleri reddetmek kolaydır. Boru mikrometresi, normal (pürüzsüz) mikrometreden dikey olarak değil, sıkıştırılmış boruya paralel olarak yerleştirilmiş özel bir durdurma (topuk) ile farklıdır. Bu prob borunun iç yüzeyine noktasal olarak dokunarak doğru ölçüm sağlar. Ölçüm eylemleri, düz bir mikrometre ile yapılan işlemlerden farklı değildir: aynı vida ve cırcır tambur, tetiklendiğinde, istediğiniz çapı veya boru et kalınlığını elde edersiniz.

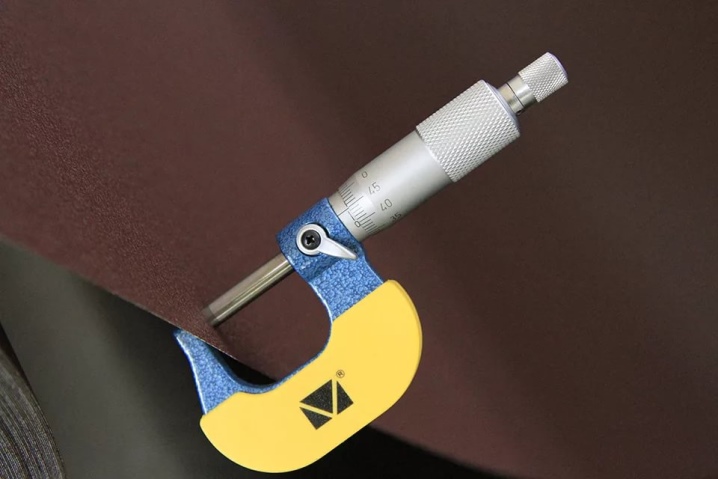

- Bir sac kalınlık ölçer, geleneksel bir mikrometreden daha sığ bir topuğuna sahiptir, ancak vida yaklaşık olarak geleneksel bir cihazın vidasıyla aynı çaptadır. Buradaki mezuniyet, geleneksel bir üründen çok daha doğrudur. "Listometre"deki zımba, uzun U-şekilli bir tüp gibi, yana doğru gerilir. Böyle bir cihaz için nozullar iki versiyonda sağlanır: dar (ilgili parçalar ve levhalar için) ve uzun (geniş ve uzun iş parçalarının kalınlığını ölçün).

Sayfaları sıradan bir mikrometre ile ölçmeniz önerilmez - dar vidasıyla onları itecektir. Burada, temas alanına, yataklardan ve matkaplardan ölçüm alırken olduğundan birkaç kat daha büyük ihtiyaç duyulur.

- Evrensel mikrometre, farklı türdeki parçalar için ek parçalarla birlikte gelir. Hem rulman bilyesinin çapını hem de sacın çapını eşit doğrulukta ölçer. Büyük bir pervane hareket rezervine sahiptir - 10 cm'ye kadar, bu da onu "her yerde yaşayan" yapar: bir bilyeyi, levhayı, profil direklerinin ve yapıların enine boyutlarını ölçebilir ve hatta bir demiryolu rayının başını her taraftan ölçebilir.

- Tel - tel, matkaplar, toplar için uygundur ve sıradan bir mikrometre klipsi ile kırılması kolay olan dairesel kesitli diğer küçük parçalar.

- Prizmatik - bıçak ağzının iniş kalınlığını ölçmeyi mümkün kılar. Bunun için nozul, ucu 30 derecelik bir eğimle tekrarlayan bir kontur şeklinde yapılır. Basitçe söylemek gerekirse, eğimli bir çift topuktur. Aynı zamanda vida sivridir, ancak ucu biraz körelmiştir. Set, örneğin çim biçme makinesi bıçakları gibi bıçakların "tek adımlı" bilenmesi de dahil olmak üzere farklı bir iniş açısı için ataşmanlar içerir.

- Bir oluk mikrometresi, duvarlarda ve desteklerde açılan deliklerin derinliğini ve çapını ölçer. Ölçüm, ucunda küçük bir kapak bulunan özel bir geri çekilebilir prob kullanılarak gerçekleştirilir. Bu, master'ın deliği aşırı delmeden veya yeniden delmeden kendisi için uygun bir kendinden kılavuzlu vida seçmesini sağlar.

- İplik mastarı ipliğin derinliğini ölçer. Konik uçlu veya iki dişli başlı vidalı (ve vidalı) nozullar içerir.

- Çok ölçekli mikrometrenin ek bir ölçeği vardır. Uzaktan, bir kumpas göstergesine benziyor, ancak önemli bir farkı var. Bu, iki (üç, daha fazla) mikrometre gibidir - yanlara doğru uzatılmış ortak bir braket üzerinde özdeş, klasik mikrometrik mekanizmalar. 10 cm'ye kadar güç rezervi ile bir açı, T-çubuk veya ray profilinin bir iş parçasını tek adımda ölçebilirsiniz.

Bir harfi veya basit bir hiyeroglifi andıran karmaşık bir kesit şekline sahip herhangi bir profil yapısı da hızlandırılmış ölçüme uygundur.

- Sıcak haddeleme, metalurji tesisinin bir özelliğidir. Yeni sertleştirilmiş bir ürünün kalınlığını kendisine verilen şekilde ölçmenizi sağlar. Bir vida yerine, böyle bir cihaz bir işaretleme tekerleği içerir. Topuk yaylıdır, enine uzunlamasına (basit bir üründe olduğu gibi yuvarlak değil) bir şekle sahiptir. Çalışma prensibi - mikrometre, yeni dökülmüş bir kütük üzerindeki kusurları (talaşlar, eğrilik) tespit etmenize olanak tanıyan bir levha veya profil üzerinde yuvarlanır.

- İç mastar - parça iç yüzeyde işlendiğinde makine ile birlikte çalışır. Düz bir eğriliğe ve uca doğru azalan bir iniş boyutuna sahip olan probları, işlenmiş boru veya tüp parçasına veya makinenin sabitleme mekanizmasında dönen herhangi bir parçaya sokulur. Bu, torna makinesinin işini hızlandırır - parçanın istenen şekli aldığından emin olmak için parçayı düzinelerce kez öğütücüden çıkarmaya gerek yoktur.

Mikrometre ne olursa olsun - bir ürün satın alırken satıcıdan kontrol etmesini isteyin. Aynı parçanın çapını veya kalınlığını başka, aynı veya benzer bir cihaz kullanarak kontrol etmek önemli bir avantaj olacaktır.

Satın alma sırasında doğru kontrol, ürünün başarılı ve uzun süreli kullanımının anahtarıdır.

Doğruluk nasıl kurulur ve kontrol edilir?

Bu ölçüm cihazı, milimetreden değil, mikrondan bahsettiğimiz için ölçüm yapmadan önce hatasız kalibre edilenlerden biridir. Bir kılıf veya kılıf olmadan taşımak, kazara bir düşüş doğruluğu etkileyebilir. Yeni başlayanlar için görünen karmaşıklığa rağmen doğrulama tekniği çok basittir. Geleneksel bir 0-25 mm mekanik mikrometreyi sıfırlamak için birkaç adımı izleyin.

- Cihazın temiz olduğundan emin olun - özellikle topuk ve vida üzerindeki kavrama yüzeylerini kontrol edin. Kalıntıları ve gresi temizlemek için temiz bir kağıt sayfası en uygunudur - cihazın kıskaçları arasına yerleştirin ve tamburu durana kadar döndürün.

- Tamburu geri döndürün.Kapatılacak yüzeyler temizlenene kadar kağıdı hareket ettirerek bu adımı gerektiği kadar birkaç kez tekrarlayın. Bu yüzeyleri temizlemeden ayar yapmak imkansızdır - katı parçacıklar doğruluğu ayarlamanıza izin vermez.

- Destek ve topuğun güvenli bir şekilde takılıp takılmadığını kontrol edin. Sallanmamalılar. Aksi takdirde, braketin tekrar güvenli bir şekilde sabitlendiği ve vidanın kenetleme yüzeyinin ve topuğun paralelliğinin yeniden ayarlandığı alet tamir edilmelidir.

- Tamburu parça olmadan sonuna kadar vidalayın - mandalın 3., 4. veya 5. tıklamasına kadar. Tüm terazilerin sıfır işaretleriyle tam olarak hizalandığından emin olun.

- Örneğin, tambur üzerindeki işaret sıfıra denk gelmiyorsa, kitte verilen özel anahtarı kullanarak tabanı (gövdeyi) çevirerek ayarlayın. Anahtar, vidanın ek bir somun veya özel bir girintili ikincil (destek) vida ile tutulduğu bir alet üzerinde kullanılır.

- Referans parçasını bir mikrometre ile tutarak ölçümlerin doğruluğunu kontrol edin - ortalama olarak, ayrıca mandalın 4. tıklamasına kadar. Bu sayede cihazın kendisini kalibre edebilirsiniz. Mikrometre başarıyla yapılandırıldı ve kullanıma hazır.

Önemli! Cihazı düşürürseniz, fazla hasara neden olmaz. Sıfır işaretlerini kalibre ettikten sonra tekrar kullanabilirsiniz. Bu cihazlar yüksek kaliteli alet ve paslanmaz çelikten yapılmıştır.

Nasıl doğru ölçülür?

Cihazın tamburuna bir mandal yerleştirilmiştir. Bir parçanın kalınlığını veya çapını ölçerken, kıskaçlar tarafından hafifçe sıkıldığı anda ilk klik sesi duyulur. Bu "gerçeğin anı"dır - tamburu döndürmeyi bırakın ve ortaya çıkan boyutu bölmeler halinde sayın. Talimat son derece basittir ve şöyle görünür:

- parçayı vida ile dayanak arasına yerleştirin;

- mandal tık sesi gelene kadar tamburu döndürün.

Mandalı tıkladıktan sonra tamburu kuvvetle daha fazla vidalamak, tamburun vida oluklarını gevşetebilir. Bu yanlış adım birçok kez tekrarlanırsa, mikrometre zamanla oynamaya başlar - tambur ipliği bozulur. En doğru sıfırlamanın hiçbiri, üretici tarafından oluşturulan ölçümlerin güvenilirliğini bozulmamış hale getirmeyecektir. Hasarlı bir cihazla ölçüm yapmak imkansız hale gelecektir.

Yumuşak metallerden ve alaşımlardan yapılmış ince teller için - örneğin bakır, alüminyum, kalay, kurşun veya lehim teli - mikrometre yastıkları teli 0,01-0,15 mm düzleştirir ve ölçüm sonucu yanlış olur. Sertleştirilmiş çelik ve pobedit alaşımı, cırcırlara karşı çok daha dayanıklıdır. Böyle bir tel, tamburun kontrol tıklamasından sonra sıkıştırmaya devam etmemeniz şartıyla, bir mikron çapında düzleşmeden, sorunsuz bir şekilde tekrarlanan ölçümlere dayanacaktır.

Endikasyonların belirlenmesinin özellikleri

Cihazın okumalarını almak da son derece kolaydır. Örneğin, sertleştirilmiş bir çelik telin çapını ölçtünüz, tamburun dönüşü sırasında bir tıklamadan sonra aşağıdaki işaretler kuruldu:

- İlk cetvelde 3 mm;

- saniye için 0,5 ile 1 mm arasında;

- "Spinner" yaklaşık 5 tümende durdu.

Buna göre filmaşinizin çapı 3 + 0,5 + 0,05 = 3 mm 550 mikron (mikron) olur. Milimetre cinsinden - 3,55 mm. Hassas tambur tarafından yapılan tam dönüş 0,5 mm'dir.

Aşağıdaki videoda mikrometreyi doğru kullanmayı öğreneceksiniz.

Yorum başarıyla gönderildi.