Ezilmiş granit hakkında bilmeniz gereken her şey

Granit kırmataş en yaygın yapı malzemesi türüdür, mukavemeti arttırılmış ve taneli bir yapıya sahip volkanik kayadan elde edilir. Gölge neredeyse herhangi biri olabilir, hepsi kompozisyona bağlıdır. Doğal granit, özellikle dayanıklı ve sert bir taş türüdür.

Avantajlar ve dezavantajlar

Granitin Faydaları.

- Artan mukavemet ve sertlik - bu doğal taş en yüksek katsayıya sahiptir.

- Çeşitli yapışma bileşenleriyle iyi etkileşime girdiği için işleme kolaylığı.

- Pratik - çeşitli alanlarda ve endüstrilerde kullanıma uygundur.

- Görünüm - granit kırma taş, birçok siyah, gri ve beyaz renk içeren bir taşa benziyor, bu tür belirli bir renk genellikle dekoratif işler için kullanılır.

- Düşük su emme - bu özellik, granit nemden deforme olmayacağından inşaatta önemli bir rol oynar.

- Donma direnci.

- dayanıklılık

Granit eksileri.

- Sertlik ve mukavemet katsayısı granit ile aynı olan dolomit kırma taştan farklı olarak, ikincisi daha yüksek bir fiyata sahiptir. Bu, malzemenin ana dezavantajıdır.

- Zahmetli bir üretim süreci, bir ocaktan çıkarıldıktan sonra ek adımlar gereklidir.

- Çevre dostu - granit kırma taş, her iki kayanın da doğal kökenli olmasına rağmen, daha düşük radyoaktivite seviyesine sahip olan kireçtaşının aksine zararlı bileşenler içerebilir. Belirli bir moloz seçerken, sertifikalara bakmanız ve 1 sınıf radyoaktivite seçmeniz gerekir, konut binalarının yapımında granit çeşidini kullanmamak daha iyidir.

Ekstraksiyon özellikleri

Konuşma dilinde, genellikle "kırma taş madenciliği" gibi bir ifade kullanılır - bu tamamen doğru değildir, aslında kırma taş yapay bir yöntemle elde edilir. Sadece kaya çıkarılır - bu ilk hammaddedir. Malzemenin kendisi kırma ve eleme ekipmanı kullanılarak yapılır.

Sürecin kendisi üç aşamadan oluşur - bu, kaynak malzemenin çıkarılması, ezilmesi, ayrılmasıdır.

cins çıkarma

Kırmataş üreticileri, sonunda ne tür bir ürün elde etmek istediğinize bağlı olarak farklı hammaddeler kullanır - granit, mermer, kalker vb. Granit kırma taş, asırlık volkanik (volkanik) malzemeden - donmuş magmadan yapılmıştır. Çalışmaya başlamadan önce bir taş ocağı hazırlanır - çimenli çimin üst tabakası çıkarılır, ardından üst toprak tabakası. Granit bloklar patlamalar ve teknoloji kullanılarak yerden çıkarılır, gerekirse daha küçük parçalara bölünür.

Kırma taş üretimi hedeflenebilir veya yan ürün olabilir. İlk şekilde üretildiğinde malzeme daha kaliteli ve fiyatta olacaktır. İkinci durumda, kırma taş, herhangi bir mineralin çıkarılması sırasında veya herhangi bir ürünün imalatında elde edilen bir yan üründür. Kayanın çıkarılması dört şekilde gerçekleştirilebilir.

- Taş kesme - bu yöntem en maliyetli, ancak aynı zamanda en etkili olanlardan biridir. Taş kesme ekipmanı yardımıyla büyük bloklar taş ocağında hemen kesilir. Makineler, elmas uçlu tel testereler veya disk testereler ile donatılmıştır. Bu şekilde çalışırken istenilen şekil ve büyüklükte topaklar elde edilir, üzerlerinde mikro çatlaklar oluşmaz.

- Buroklinova - bu yöntem en eskilerden biridir ve şimdi oldukça nadiren kullanılmaktadır.Burada iş, bloğun ana hatlarıyla başlar, daha sonra bu işaret boyunca kuyular açılır. Bloğun önceden belirlenmiş bir çizgi boyunca ayrıldığı çarpma üzerine içlerine özel mandallar yerleştirilir. En sert kayalar genellikle bu yöntemle çıkarılır. Bu teknolojinin tek dezavantajı, sadece küçük kaya parçaları için uygun olmasıdır.

- burohidroklin Gelişmiş bir boroklin teknolojisidir. Madencilik aynı plana göre ilerliyor, ancak çelik takozlar hidrolik takozların yerini alıyor. Basınç altındaki su ile doldurulur ve açılan deliklerde düzgün bir şekilde genişler. Bu yöntem, erişilemeyen yerlerde çok büyük boyutlu taş parçalarını çıkarmak için kullanılabilir. Kahverengi hidro-kama teknolojisinin büyük bir avantajı, gürültü ve titreşimin tamamen olmamasıdır, bu nedenle kayanın yapısı mümkün olduğunca korunur.

- Delme ve patlatma (patlayıcı) - bu yöntem hem kaya çıkarmada hem de cevher çıkarmada en popüler olanıdır. Taşa ayrıca delikler açılır ve içlerine patlayıcılar yerleştirilir. Patlama birçok taş parçasını koparır, en büyüğü toplanır ve işlenmek üzere götürülür.

Bu yöntem daha fazla hesaplama doğruluğu gerektirir, herhangi bir hata maliyetlerde artışa neden olur. Çok miktarda patlayıcı, patlayıcı eksikliği ile kayayı bozar, aksine, parçalar çok büyük olacak, tekrar ayrılmaları gerekecek.

Delme ve patlatma yöntemi en ekonomik ve aynı zamanda en yıkıcıdır, çünkü bir patlama sırasında kayanın sadece %70'i ileri işleme için uygun kalırken, kalan %30'u taramaya gider.

Bölmek

Daha sonra taş parçaları kamyonlara yüklenerek bunkerlerdeki işleme noktalarına götürülüyor. Onlardan malzeme besleyicilere gönderilir (hammadde tedarikinin eşit şekilde gerçekleştiği özel cihazlar). Taşların ilk boyutları 50 - 120 santimetreye ulaşır ve bitmiş ürünün boyutu 0,5 - 12 santimetre olmalıdır. Kırma işleminde parçalar yüzlerce kez küçültülebilir, bu nedenle iş genellikle 2 - 4 aşamada gerçekleşir.

Kırma üç tip olabilir - büyük (30 cm'ye kadar), orta (10 cm'ye kadar), ince (4 cm'ye kadar). Modern donanıma sahip fabrikalarda kırma işlemi ayıklama ile eş zamanlı olarak gerçekleşir. Her aşamada, daha büyük taşlar küçük olanlardan ayrıldığında, kaya ön ayırmaya tabi tutulur.

Böylece sadece kırılması gereken taşlar ekipmana gönderilir.

Kırmataş ile çalışmak için 6 çeşit kırma ekipmanı kullanılmaktadır.

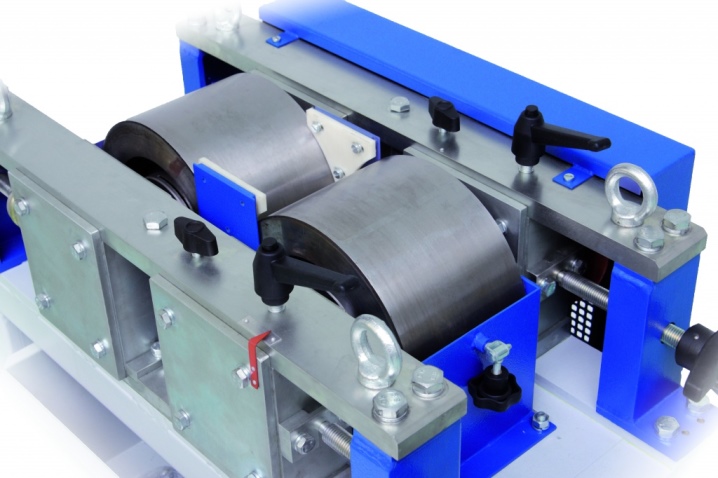

- Çene - kırmanın ilk aşamasında kullanılır. Eylem prensipleri şoksuz ezmedir. Ekipman, arasına granit parçalarının yerleştirildiği iki levha (yanak) içerir. Sonra birbirlerine yaklaşmaya başlarlar, böylece taşları ufalarlar.

- Silindir - iş aynı sisteme göre gerçekleşir, çeneli kırıcılarda olduğu gibi, burada sadece plakalar yerine farklı yönlerde dönen özel şaftlar yapılır. Millerin yüzeyi düz, dişli veya yivli olabilir.

- Konik - graniti küçük ve orta boyutlarda öğütmek için kullanılır. Bu tür kırıcıların tasarımı daha karmaşıktır - sabit bir konik kapta, üstü yukarı doğru yönlendirilmiş hareketli bir koni vardır. Taşlar özel bir huni aracılığıyla çalılığa beslenir ve koni hareket eder, sabit tabana yaklaşır ve böylece kayayı ezer.

- Döner - Bu kırıcıların çalışma prensibi darbedir. Cihaz, kenarları boyunca bölme plakalarının bulunduğu bir odaya benziyor ve ortada bir rotor var. Çırpıcılar (omuz bıçakları) ona bağlanmıştır. Kırma makinesine giren granit, çarpma plakalarını ve birbirini keser. Döner ekipmanın çalışması, yüksek düzeyde seçicilik ile ayırt edilir - yani, granit taşların çoğu küp şeklindedir (% 80 - 85).

- Çekiçli kırıcılar - bu tür kırıcıların tasarımı önceki tiple aynıdır, ancak bıçaklar yerine çekiçler burada çalışır. Çoğu zaman, bu kırıcılar yumuşak kayalar için kullanılır.

- Santrifüj - kırıcı bir santrifüjdürkayanın yüksek hızda duvarlarına ve birbirine çarptığı yer. Bu ekipmanın 10 santimetreye kadar granit ile çalışmasına izin verilir.

sıralama

Kaya, kırma aşamasını geçtikten sonra eleme titreşimli eleklere - eleklere girer. Çalışma sırasında karakteristik gürültü için böyle bir isim aldılar. Sıralama bu şekilde olabilir.

- Ön - burada kırma gerektirmeyen taşlar ayrılır ve standart altı, kırma işleminden önce gerçekleştirilir.

- Kontrol - ezildikten sonra gerçekleştirilir. Süreçte, yeniden işlem gerektiren granit ayrılır.

- Emtia - Bu tür tasnif, kırmataş satışa hazırlanmadan önce geçer.

Temel özellikleri

- lapa lapa - granit düzleminin derecesi, karakteristik, kaya yapısında iğneler ve plakalar şeklinde kapanımların varlığı ile belirlenir. Çeşitli maddelere yapışma, kırma taşın şekline bağlı olacaktır. Daha düşük bir pul pulluk katsayısı, yüksek kaliteli bir graniti gösterir.

- Kuvvet - genel binalar inşa edilirken karakteristik dikkate alınır. Ezilmiş taş sıkıştırıldığında, nihai gücü gösterilir. Mevcut GOST standartlarına göre, minimum dayanıma sahip taşların yüzdesi 5 birimden yüksek olmamalıdır.

- Kütle yoğunluğu - karakteristik, doğal halde 1 m3 özgül ağırlığı belirler, yani parçalar arasındaki boşluklar ve gözenekler dikkate alınır. Malzemenin ağırlığı doğrudan ona bağlıdır. Bir küpte kaç ton kırma taş olduğunu bulmak için 1 tonu (1000 kg) kütle yoğunluk katsayısına bölmeniz gerekir. Birçok üretici, kırma taşı 25, 30, 35, 40, 42, 45, 50, 55, 60 litrelik torbalara koyar. Bir küpte kaç torba moloz olduğunu bulmak için özel tabloları kullanabilirsiniz. Bu özellik, ürünlerin nasıl depolanacağını ve taşınacağını ve inşaat sırasında ne kadar çimento karışımına ihtiyaç duyulacağını belirler. Yoğunluk katsayısı ne kadar yüksek olursa, o kadar az harç gerekir.

- donma direnci - özellik, kırma taşın kaç tane defrost ve donmaya dayanabileceğini karakterize eder. "F" harfi ile işaretlenmiştir ve yanındaki sayı, donma / çözülme tekrarlarının miktarını gösterir - F15, 25, 50, 100, 150, 200, 300, 400.

- radyoaktivite - bir ürün tedarikçisi seçerken dikkate alınır. Ezilmiş taş bir radyasyon kaynağıdır; ayrıca onu biriktirebilir. Ezilmiş taş 3 kategoriye ayrılır: 1 - 370 Bq / kg'dan az - konut ve konut dışı binaların inşaatı için; 2 - 370 - 740 Bq / kg - yol döşemeleri ve fabrika temelleri için; 3 - 740 Bq / kg'dan fazla - sadece otoyollar için izin verilir.

- yapışma - bu, kırma taşın çeşitli maddelere ne kadar sıkı yapıştığının bir göstergesidir. Cinsin en yüksek yapışması gridir.

Türler ve markalar

Toplamda beş çeşidi vardır.

- М1200 - 1400 - yüksek mukavemet.

- М800 - 1200 - dayanıklı kırma taş.

- М600 - 800 - orta kuvvette.

- М300 - 600 - zayıf güç.

- M200 - çok zayıf güç.

Granitin rengi, volkanik malzemenin çıkarıldığı alana bağlıdır. Beyaz, gri, pembe, kırmızı vb. olabilir.

Renk paleti, granit taşının yapısındaki kapanımların bolluğu ile belirlenir.

Fabrikalarda kırma taş ek işleme tabi tutulur.

- Kızarma - Malzemeyi toz ve kilden temizlemek için gereklidir. Yıkama ihtiyacı, ancak kil ve toz parçacıklarının varlığı için izin verilen oranın aşılması durumunda ortaya çıkar. Yıkama işlemi oldukça zahmetli ve pahalıdır, ayrıca ürünün ek olarak kurutulması gerekir. Yıkanmış kırma taş nadiren ve sadece belirli amaçlar için yapılır.

- bitüm emprenye - Bu işlemle kırma taş yol yapımında kullanılır, üzeri katran, bitüm veya bitüm harcı ile kaplanır. İşlem asfalt karıştırma ekipmanında gerçekleşir.Bitümlü veya siyah kırma taş, kullanım ömrü kısa olduğu için uzun süre depolanamaz, genellikle hemen şantiyeye gönderilir.

- Boyama - bu tür işlemler sadece dekoratif amaçlar için kullanılır. Granit fabrikalarda veya evde boyanabilir. Renkli kırma taş sadece önceden sipariş üzerine ve küçük partiler halinde üretilir. Bu durumda, en kaliteli boyanın bile zamanla solacağını veya parçalanmaya başlayacağını hatırlamakta fayda var.

- Taşlama (yuvarlanma) - Bu tür granit dekoratif işlerde de kullanılmaktadır. Eskitme kırma taş, mekanik strese maruz kalan ve bunun sonucunda keskin kenarların yumuşatıldığı bir malzemedir. İşleme, doğal taş, aşındırıcı maddeler ve suyun yerleştirildiği tamburda gerçekleşir. Birbirine ve aşındırıcılara karşı sürtünme nedeniyle taşlama işlemi gerçekleşir.

Yuvarlanma oldukça maliyetli bir işlemdir, bu nedenle cilalı kırma taş yalnızca önceden sipariş üzerine yapılır.

Fraksiyona genel bakış

Ezilmiş taşın en önemli özelliklerinden biri fraksiyonlanmasıdır, çıkarma aşamasında ve daha sonra granit işleme aşamasında atanır. Kategorilere ayrılmıştır.

- 0 ila 10 mm - ShchPS (kırma taş-kum karışımı), bileşim kum ve kırma taş gibi bileşenler içerir. GOST'a göre, ürünlerin sırasıyla kendi granülometrik sınıflandırması vardır, birkaç çeşit kum-kırma taş karışımı vardır. Yolları asfaltlamak için kullanılan bir drenaj tabakası olarak mükemmeldir.

- 5 ila 10 mm - ince granit. Ürünler, dayanıklılıkları ve uygun fiyat kategorisi ile ayırt edilir. Masif ve ağır nesnelerle çalışırken kullanılan beton bileşimlerin imalatında kullanılır.

- 5 ila 20 mm, birlikte karıştırılmış iki boyut derecesidir. Evlerin temellerini atmak için idealdir.

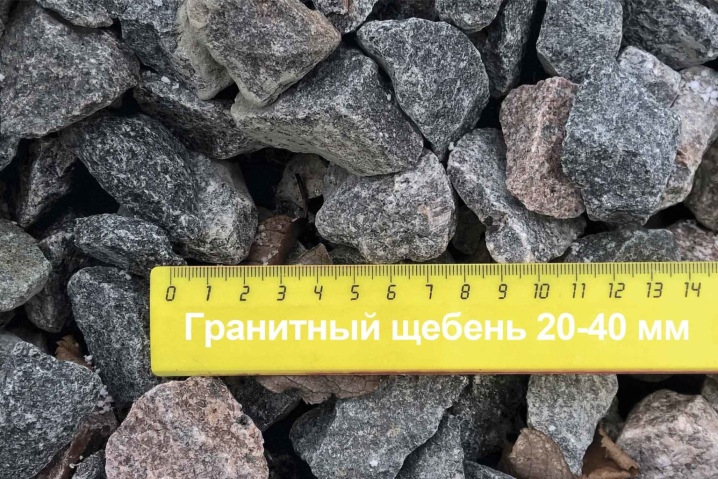

- 20 ila 40 mm - Orta Granit, malzeme amacını konut binalarının, fabrika binalarının, asfaltlamanın, tramvay hatlarının temellerinin doldurulmasında buldu.

- 40 ila 70 mm - yüksek mukavemetli büyük boyutlu granit taşlar. Büyük ölçekli nesnelerin şantiyelerinde kullanılırlar.

- 70 - 120 mm, 150 - 300 mm - düzensiz şekilli büyük standart boyutta granit. Bu kategori için GOST, köprü ve baraj yapımında kullanılan özel tablolarda listelenmiştir. Artan mukavemeti nedeniyle, moloz beton taban döşenirken kullanılır.

Bırakmak

0 ila 5 mm arası fraksiyon veya granit talaşları - bu kategori en küçüğüdür, ikincil veya yan malzeme olarak görünür. Elekler kuma benziyor, ancak granit özelliklerine sahip.

Yaya yolları, kaldırımlar, park alanlarının düzenlenmesinde kullanılır.

Uygulamalar

- İnşaatta - beton, drenaj tabakası oluşturmak, daha küçük boyutlara bölmek, binaların temelleri altındaki toprağı güçlendirmek, arazileri ve alanları tesviye etmek için.

- Yol çalışmalarında - toprak, asfalt ve demiryolları için.

- Arazi iyileştirme - yollar ve patikalar, bölgeye giriş, toprak sıkıştırma, park alanlarının ve spor alanlarının boşaltılması, buz ve buzdan korunma için.

- Peyzaj tasarımı için - çiçek tarhlarının, akarsuların, yapay su kütlelerinin, gabyonların ve dağ slaytlarının dekorasyonu.

- Üretimde - kaldırım taşları ve betonarme ürünler, mineral dökme maddeler için.

- Mühendislik işleri - köprüler, barajlar ve barajlar, üst geçitler için.

Yorum başarıyla gönderildi.