Beton mastiklerin özellikleri

Beton yüzeyler en güçlü ve en dayanıklı olarak kabul edilebilir. Öyle ya da böyle, onlar da tehlikede. Sıcaklık düşüşleri, harç üretiminde teknolojilerin ihlali, neme maruz kalma betonda çatlaklara neden olan faktörlerdir. Bu tür kusurlar sadece görünümü bozmakla kalmaz, aynı zamanda bir tehlike de taşır: nem onlara daha kolay nüfuz eder ve fazla sıvı betonun tahribatını etkileyebilir. Ayrıca nemden mantar veya küf oluşabilir.

Bu gibi durumlarda, çatlakları ve dikişleri güvenilir bir şekilde kapatmaya yardımcı olacak bir arkadaş, beton bir dolgu macunu olacaktır. Bu aletle delikleri sıkıca kapatabilir ve nemin ve gazların içeri girmesini önleyebilirsiniz.

özellikler

Bir dolgu macunu, kıvamında bir macuna benzeyen viskoz bir maddedir. Polimerler temelinde oluşturulurlar. Ayrıca, kompozisyonda farklılıklar vardır. Örneğin, akrilik veya silikon içeren bir dolgu macunu satın alabilirsiniz. Bu aracın bileşimine hangi maddelerin dahil edildiğine bağlı olarak, kullanım yöntemleri de değişir.

Bu araçlar çok çeşitli niteliklere sahiptir. İyi su direncine, yapışmaya, sızdırmazlığa, birçok olumsuz çevresel fenomene karşı dirence sahiptirler. Dolgu macununu doğru ve dikkatli kullanırsanız, sonuç işinizin dayanıklılığı ve gücü olacaktır.

Akrilik mastik, betondaki derzleri onarmak için en uygun çözümlerden biri olarak kabul edilir. Silikon dolgu macunu da işe yarayacaktır. Çeşitli yıkıcı çevre koşullarına karşı oldukça dayanıklıdırlar.

yapışma

İnşaat işi yapma sürecinde, beton işleme çok önemli bir konudur. Binanın önemli yapılarının çoğu ondan oluşur: temel, zemin, duvarlar. Söylemeye gerek yok, ortaya çıkan çatlaklara aşırı miktarda sıvı girerse ne olur?

Bu süreçte yapışma özel bir rol oynar, yani farklı cisimlerin yapışması. Bizim durumumuzda, tedavi edilecek yüzey ve dolgu macunu.

İşlenmeye uygun diğer yüzeyler:

- Odun;

- teneke;

- taş;

- tuğla;

- seramik;

- plastik;

- demir dışı ve demirli metaller.

Çeşitli sızdırmazlık ürünleri

Sayısız beton dolgu macunu ve sınıflandırması vardır.

Sızdırmazlık maddeleri, etki biçimlerine göre sınıflandırılabilir.

- Yüzeysel. Kullanımlarının bir sonucu olarak, tabanda dış saldırganların nüfuz etmesine izin vermeyen güçlü bir geçirimsiz film oluşur. Kullanılan dolgu macununa bağlı olarak film mat veya parlak olabilir.

- Delici. Açıklığı tamamen kapatırlar ve çeşitli çevresel koşullara karşı koruma sağlarlar.

Ayrıca, parçası olan bileşenlerde de farklılık gösterirler:

- silikon;

- akrilik;

- poliüretan;

- silikat;

- butil kauçuk;

- zift;

- polisülfidler.

Mastikler ayrıca kullanıma hazır olma kriterlerine göre de sınıflandırılabilir.

- Tek parça veya tek parça. Bu tür fonlar zaten kullanıma hazırdır: iş yapmadan önce ek müdahale gerektirmezler.

- İki parçalı veya iki parçalı. Bu sızdırmazlık maddelerinin kullanımdan önce hazırlanması gerekir. Bunları kullanmadan önce, üreticinin ambalaj veya silindir üzerinde yazdığı teknolojiyi iyi incelemekte fayda var.

Sızdırmazlık maddesi türlerinin oluşturulduğu birkaç kriter daha vardır.

Sertleştirme yoluyla:

- sertleşmez (özellikleri ile kauçuğa benzerler);

- kuruma (zamanla sertleşir);

- vulkanizasyon;

- polimerizasyon.

Uygulama yöntemine göre:

- spatulalar (bir spatula kullanılarak uygulanır);

- fırça (dolgu macunu uygulamak için bir fırça gereklidir);

- doldurma (örneğin bir tabanca gibi özel cihazlar kullanılır).

Çok sayıda farklı sınıflandırma olmasına rağmen, çoğu zaman dolgu macunları tek bileşenli ve iki bileşenli olarak ayrılır. Bu nedenle, bu özel sızdırmazlık maddelerinin örneğini kullanarak özel özelliklerini değerlendirmek daha uygun olacaktır.

Tek bileşenli

Tipik olarak, bu tür dolgu macunlarının silikondan yapılması amaçlanmıştır. Bu en yaygın tiptir ve neredeyse evrensel olarak kullanılır. Bir takım avantajları ve olumlu nitelikleri var.

Artıları:

- çeşitli hava koşullarına karşı yüksek direnç;

- aşırı düşük ve çok yüksek sıcaklıklara dayanıklılık;

- dayanıklılık;

- tam sızdırmazlık;

- çoğu yüzeye iyi yapışma;

- yıkıcı bir etkiye sahip olan ultraviyole radyasyona karşı direnç;

- esneklik.

eksileri:

- başka bir dolgu macunu tabakası uygulayamazsınız (sızdırmazlık yapılması gerekiyorsa, eski dolgu macununun yüzeyini temizlemeniz gerekecektir);

- boya dökülmeye başladığından silikon dolgu macunları boyanmamalıdır, ancak dolgu macunu uygulanmadan önce ek bir madde olarak renklendiriciler eklenebilir;

- yüksek nem oranına sahip bir odada kullanılamaz.

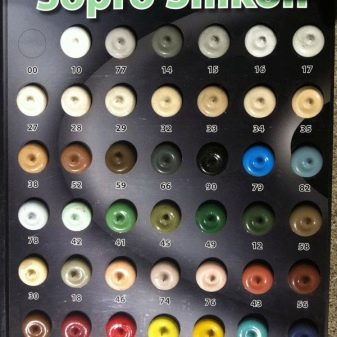

Şu anda yapı ürünleri ve hizmetleri pazarında sadece standart şeffaf dolgu macunları değil, renkli olanları da satın alabilirsiniz. Ayrıca, alıcılara sunulan renk yelpazesi çok geniştir.

iki bileşenli

Birçok yüzey, özellikle beton, dolgu macunları ile çalışırken yeri doldurulamazlar. Çeşitli büyüklük ve şiddetteki çatlakları onarmak için kullanılabilirler. Nihai çözeltiye belirli oranlarda reaktifler eklenerek yapılırlar, bu nedenle yanlış eylemler sonucu bozabilir.

Bu tipteki en popüler dolgu macunları tiyokol veya polisülfiddir.

Uygulamalarının ardından hızlı bir polimerizasyon işlemi gerçekleşir.ancak birkaç gün sonra büzülme meydana gelebilir. Asitlerin ve alkalilerin, kimyasalların, yağların, katı yağların ve benzinin geçmesine izin vermeyen elastik olmayan, güçlü bir film ortaya çıkar. Polisülfit bileşimlerinin bu özelliklerinden dolayı, faaliyetleri elektrikle yakından ilgili olan akaryakıt istasyonlarında, servis istasyonlarında, depolarda ve tesislerde kullanılmaktadır. Ayrıca, bu dolgu macunları enerji verimli camlamada kullanılır. Bu ürünle çalışabileceğiniz sıcaklık aralığı oldukça yüksektir: -50 ila + 130 ° C.

Artıları:

- doğru kullanıldığında dayanıklılık;

- çeşitli malzemelere iyi yapışma: ahşaptan seramiğe;

- dayanıklı yapılar oluşturmada yardım;

- yüksek katılaşma hızı.

eksileri:

- üretim sırasında oranları doğru bir şekilde gözlemleme ihtiyacı;

- kimyasallarla çalışmak;

- süreçte bir hata yaparsanız, ortaya çıkan dolgu macununun kullanılması istenmez;

- hızla sertleştiği için ortaya çıkan bileşim ile hızlı bir şekilde çalışmanız gerekir.

İki bileşenli mastiklerle çalışırken cilt temasından kaçınmak çok önemlidir. Bu kurala uyulmamasının hoş olmayan bir sonucu kimyasal bir yanık olabilir.

Başvuru

İki parçalı dolgu macunları ön hazırlık gerektirir. Talimatları dikkatlice okuyun ve üretici tarafından paket veya kap üzerinde açıklanan teknolojiye tam olarak uyun. Temel olarak yapmanız gereken tek şey viskoz macunu sertleştirici madde ile karıştırmak, ancak oranların önemli olduğunu unutmayın. Dolgu macununun yoğunluğu, ne kadar sertleştirici eklediğinize bağlıdır. Diğer kimyasallar kullanılabilir.

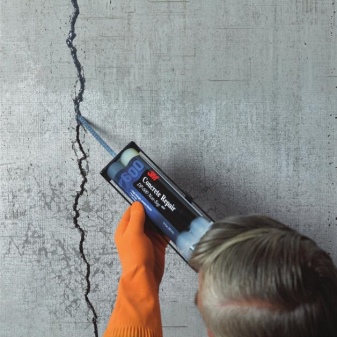

Sızdırmazlığa başlamadan önce yüzeyi dikkatlice hazırlamanız gerekir. beton veya örneğin demir. Bunu yapmak için kir, toz, yağ, sıva ve diğer malzemeleri temizlemeniz ve ardından çatlaklara astar uygulamanız gerekir. Bu sorunluysa, çatlağın genişletilmesi gerekecektir. Ardından, dikişlerin maddeye iyice doymasını sağlamak gerekir. Bu, dolgu macununun tedavi edilen alana güçlü bir şekilde yapışmasını sağlayacaktır.

Ardından, kapalı bir kompozisyon uygulamak için kalır. Bu işlemin rahatlığı ve kolaylığı için bir silah kullanabilirsiniz. Bu, betondaki boşlukları doldurmayı biraz daha kolaylaştırır.

İş için kabul edilebilir sıcaklık -10 ° C'den düşük olmamalıdır. Aksi takdirde, iç çalışma için dolgu macununun sertleşme süreci daha uzun süre ertelenecektir. Sıcaklık seviyesi ne kadar yüksek olursa, o kadar hızlı sertleşir.

Bazı formülasyon türleri çökelmeye duyarlıdır. Bu gibi durumlarda, olumsuz hava olaylarına karşı koruma sağlamaya değer.

Sızdırmazlık işlemi tamamlandıktan sonra odayı havalandırın.

sonuçlar

Yüzey çatlarsa, deformasyon kusurlarının yüksek kalitede sızdırmazlığı için su geçirmez bir dikiş dolgu macunu kurtarmaya gelecektir. Halkaları, derzleri ve dikişleri içeriden onarmanıza yardımcı olacaktır.

Her biri belirli bir uygulamada kullanılan birçok farklı tipte dolgu macunu vardır. Doğru aracı seçmek için özelliklerini incelemeye değer. Ve bazılarının uygulanması, iş yapmadan önce yapılması gereken ek eylemlerle karmaşıklaşabilir.

Beton sızdırmazlık maddesinin nasıl doğru şekilde kullanılacağı hakkında bilgi için sonraki videoya bakın.

Yorum başarıyla gönderildi.